Linie

Urządzenia pomocnicze

Urządzenia

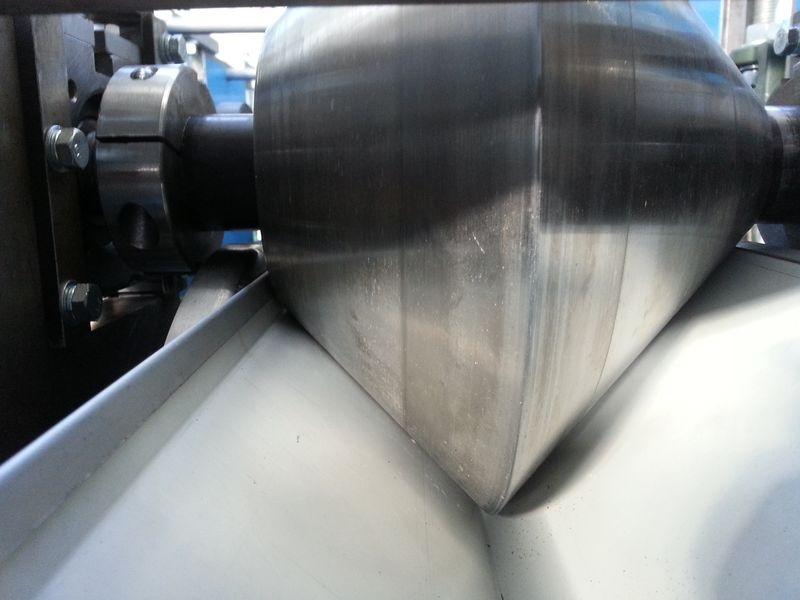

do profilowania – rollformery

Linie do cięcia wzdłużnego

i poprzecznego

Maszyny specjalistyczne

Cięcie wełny mineralnej

Relokacja, montaż maszyn

Modernizacja maszyn

Terolling – bo przyszłość zaczyna się od wizji

Terolling Polska - Producent linii technologicznych

Aby usprawnić i przyspieszyć proces produkcyjny konieczna jest jego automatyzacja poprzez zastosowanie nowoczesnych, wydajnych i energooszczędnych linii technologicznych. Sprawne działanie zakładu przemysłowego przekłada się m.in. na większe oszczędności finansowe. Jesteśmy producentem linii technologicznych z siedzibą w Krakowie, wytwarzającym autorskie i zaawansowane urządzenia oraz maszyny.

Oferujemy:

- urządzenia do produkcji płyt warstwowych z wypełnieniem ze styropianu (EPS) i/lub wełny mineralnej (MW) oraz PUR/PIR,

- urządzenia przemysłowe wspomagające procesy produkcyjne Sandwich Paneli i innych produktów

Ponadto zajmujemy się prefabrykacją urządzeń do profilowania blach, cięcia wzdłużnego i poprzecznego oraz różnego rodzaju maszyn.

Autorskie rozwiązania dla firm

Wysoki poziom zaawansowania produkowanych przez nas linii technologicznych jest wynikiem nieustannej pracy, poszerzania kwalifikacji i rozwijania nowoczesnych technologii. Nasze autorskie rozwiązania dla firm to innowacja i światowa jakość w rozsądnej cenie.

Głównym filarem naszej działalności jest produkcja urządzeń, lecz zajmujemy się również świadczeniem usług serwisowych, modernizacyjnych oraz montażowych linii technologicznych i maszyn przemysłowych. W ramach serwisu wykonujemy wibrodiagnostykę i laserowe pomiary geometryczne. Uzupełnieniem naszych usług jest przenoszenie urządzeń i maszyn wraz z ich uruchomieniem.

Nasi partnerzy